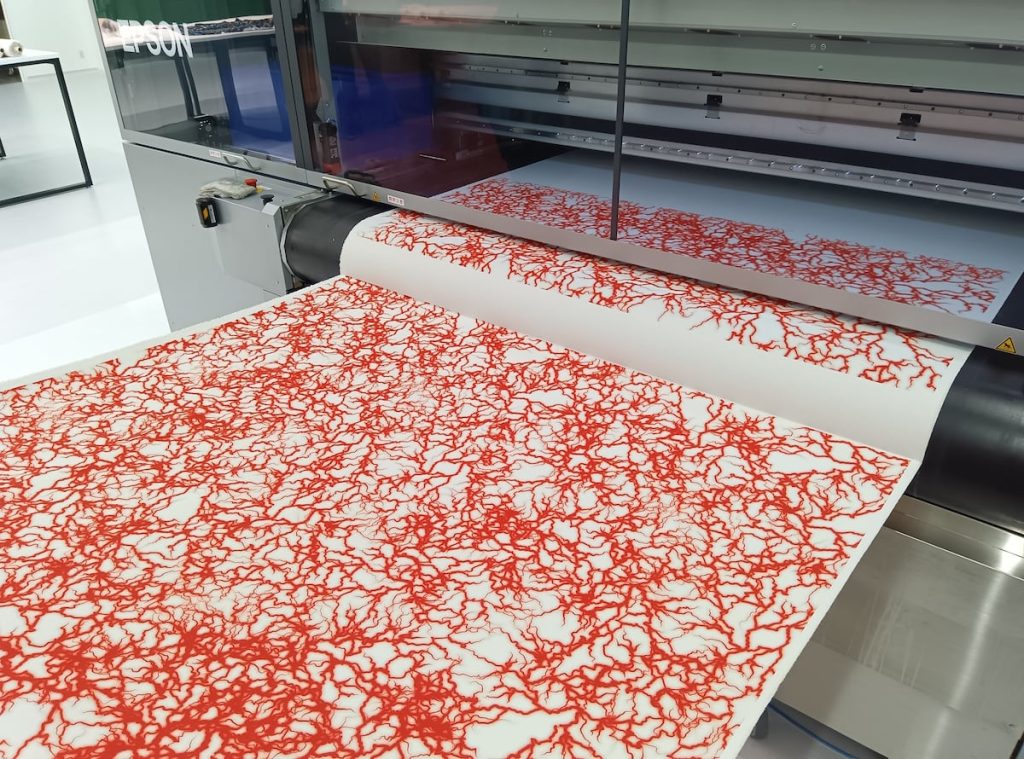

¿Quién no tiene unos en su armario? Los vaqueros son probablemente la prenda más universal, la vestimenta más común de los seres humanos de cualquier parte del mundo desarrollado. Cada año se fabrican unos 5.000 millones de pares, según un estudio de la ONU. Cifras gigantes, pero que aún empequeñecen si se tiene en cuenta que en total y según la fundación QR la industria textil produce entre 80.000 y 150.000 millones de prendas anuales, de las que casi un 40% ni siquiera alcanza el punto de venta.La segunda industria más contaminante del planeta, tan solo por detrás de la del petróleo y los hidrocarburos. La pregunta es inevitable: ¿Qué se puede hacer? ¿Existe una alternativa que reduzca este impacto ambiental?Sí, se están explorando y probando varías vías, y la impresión digital directa sobre tejido puede constituir un arma poderosísima en esta revolución imprescindible hacia la sostenibilidad.La respuesta está en el aguaFabricar un solo par de vaqueros puede suponer el uso y la contaminación de más de 4.000 litros de agua. Un conteo en el que entran en juego todas las etapas, desde el cultivo de las fibras con las que se compondrá la tela hasta los procesos de confección y acabado de las prendas, que tradicionalmente adquieren ese característico color índigo mediante sucesivos teñidos y lavados. Un procedimiento “muy sucio y que consume muchísima agua”, como explica Heather Kendle, del departamento comercial y de impresión industrial de Epson Europa.Kendle relata cómo algunos proyectos han propuesto ya esquivar el tintado con índigo mediante el uso de la impresión digital para imitar el aspecto de unos vaqueros: “Las tintas pigmentadas son las más eficaces para reducir el agua, y la imagen exterior o la textura pueden reproducirse sin problemas. Sin embargo, el color no penetra en el interior del tejido, por lo que tenemos que concienciar y educar al consumidor para que acepte que la diferencia merece la pena por el beneficio que conlleva”.Según la ONU, la industria textil es responsable del 20% de todas las aguas residuales industriales del planeta. Es un sacrificio minúsculo, un cambio de mentalidad del consumidor sobre el que Kendle es bastante optimista: “Esto sí es posible”, afirma. Un paso adelante que, con el uso de la impresión digital ⎯como la tecnología Monna Lisa de Epson⎯ podría reducir el impacto negativo de este crucial proceso de impresión y teñido, al disminuir el uso de agua hasta en un 97%.Tecnología para un futuro sostenibleLa solución debe estar en la evolución tecnológica, y eso es justo lo que propone Epson, gracias a impresoras textiles como la Monna Lisa ML-13000, que viene equipada con tres tipos de productos químicos de pre y post procesado (pretratamiento, recubrimiento y potenciador de densidad), además de tintas pigmentadas de siete colores. Esto permite integrar el preprocesado y el posprocesado en una solución de impresión de un solo paso, a diferencia de la mayoría de impresoras textiles convencionales, que requieren de procesos separados.Con la tecnología de Epson, los productos químicos se utilizan sólo en la zona de impresión, punto sobre punto, lo que permite obtener impresiones que resaltan la textura del tejido. daniele portanomeSi la coloración icónica del vaquero se imprime en lugar de teñirse, los vaqueros no tendrán la coloración y el dibujo típicos del vaquero en el interior. Sin embargo, ¿acaso no merece la pena la ganancia?Recuperar una industria textil km 0La incorporación de esta tecnología puede traer más beneficios. Uno de los grandes problemas de la industria textil ha sido su progresiva deslocalización, añadiendo complejidad y tiempo a todo el proceso de suministro en favor del bajo coste. China, India y Bangladesh concentran la mayor parte de la producción mundial. Sin embargo, la impresión digital podría favorecer la fabricación cercana al consumidor final, lo que supone otro enorme ahorro ambiental. “Europa ha perdido gran parte de su capacidad de confección, pero hay regiones como Marruecos, Portugal, España y Turquía que podrían apoyar parte de esta producción”, apunta Kendle. La clave estaría en fomentar la formación y el interés por el sector, además de aplicar tecnologías que reduzcan los costos operativos y medioambientales, como esta propuesta de Epson.La impresión digital textil bajo demanda permite producir de una manera más responsable, ajustando más la producción a las compras de los consumidores, reduciendo así los residuos y minimizando ese ‘stock’ sobranteHeather Kendle, jefa del departamento comercial y de impresión industrial de Epson EuropaEl desafío del reciclajeDice Kendle que el cálculo de prendas y materiales de la cadena de suministro textil que termina convertido en basura asciende hasta el 35%, una cantidad elevada para el daño que supone al planeta. “La impresión digital textil bajo demanda permite producir de una manera más responsable, ajustando más la producción a las compras de los consumidores, reduciendo así los residuos y minimizando ese ‘stock’ sobrante”, explica Kendle.El reciclaje textil, sin embargo, es una tarea pendiente. “Hay buenos ejemplos de proyectos, aunque quede tanto por hacer. Por ejemplo, países como Australia están estudiando proyectos de colaboración y cobran a sus miembros una pequeña tasa (3 céntimos) por prenda para trabajar juntos en la promoción y el desarrollo de un sistema de circuito cerrado. Ninguna empresa puede hacerlo por sí sola, y es necesario desarrollar enfoques similares, ya sea por parte de la industria o a través de la legislación”.Apuesta Kendle por impulsar la reparación, el upcycling ⎯así se denomina la reutilización creativa de materiales usados⎯ y el reciclaje como prácticas comunes, siguiendo el ejemplo de las generaciones más jóvenes, cada vez más interesadas en la economía circular.Desfile de alta costura con prendas hechas con tejido impreso en París.Francesc TenModa reciclada en la pasarelaOtra solución es la Tecnología Dry Fiber de Epson para textiles. Se está desarrollando un prototipo capaz de descomponer ropa usada y losdeshechos de las fábricas en fibras base para luego convertirlas en nuevas telas no tejidas sin utilizar prácticamente agua. Si se usara ampliamente, podría ayudar a resolver dos de los principales retos de la industria: el enorme volumen de agua necesario para la producción y el bajo volumen actual de reciclaje de ropa.Para resaltar las posibilidades de esta tecnología, el diseñador japonés Yuima Nakazato se retó a sí mismo a aplicar esta tela no tejida a sus recientes obras de alta costura. Producido a partir de prendas usadas obtenidas en África, el tejido se imprimió y se incorporó a sus obras, presentadas en la Semana de la Alta Costura de París. La Dry Fiber Technology permite a Nakazato seguir un proceso de producción con un menor impacto ambiental y que se beneficia de la circularidad de los materiales, además de ofrecer prendas a medida de alta calidad.La industria de la moda desperdicia actualmente volúmenes insostenibles de agua, pero existen tecnologías que pueden empezar a marcar la diferencia.

¿Podrían unos vaqueros que por dentro no lo parecen salvar el planeta? | Sociedad

Shares: